Гранулирование рассыпных комбикормов. Как выбрать гранулированный корм. Изготовление гранулированного корма

Залогом высокой продуктивности при выращивании сельскохозяйственных птицы и скота является сбалансированный рацион кормов. Самыми предпочтительными считаются изготовленные на основе зерна комбикорма, обогащенные витаминами, белками, добавками, микроэлементами. Они производятся для кормления домашних животных, птицы, рыбы.

У комбикорма гранулированной формы, кроме питательной ценности, имеются другие выгодные отличия. Он рассчитан на длительное хранение без утраты полезных свойств. Может перевозиться насыпью и в мешках, исключая потери.

На выходе получаются отличающиеся по форме виды продукции: рассыпные, брикетированные и гранулированные смеси.

Технологический процесс приготовления гранул предусматривает дробление и размолот сырья на молотковых дробилках. Затем идет перемешивание с ингредиентами и прессование смеси для получения нужных рационов. Облегчает процесс гранулирования внесение воды либо пара. Иногда влажность обеспечивают компоненты, содержащиеся непосредственно в комбикормах. В качестве связующего элемента используется и меласса. Подсчитано, что при производстве тонны гранул расход силовой энергии может составить 10-12 л. с.-ч.

Гранулированные смеси выпускают в Соединенных Штатах Америки, Канаде, Великобритании. Пропорции выбираются, исходя из того, какому виду домашних животных предназначается комбикорм и сколько они могут съедать одномоментно.

Универсальными, годящимися для применения в отраслях животноводства и птицеводства, при том наиболее востребованными стали гранулы d 3,2 и 4, 8 мм.

Гранулы для кормления домашней птицы

Есть определенные различия в величине гранул, используемых в рационе взрослых птиц и цыплят.

Гранулирующие машины не всегда гарантируют равномерность длины и диаметра гранул. На курах сбои не отражаются. Цыпленок же не может проглатывать крупный корм, ему нужны более мелкие субстанции, а большеразмерные при этом идут в отходы.

Для кормления цыплят еще недавно выпускали 2,4-миллиметровые гранулы. Но они оказались для этой категории птиц малоподходящими, а изготовление их — нерентабельным. Эффективность гранулирующих матриц заметно растет при производстве крупок из гранул калибром 4,8 мм. Корм становится однородным, хорошо усваивается. В результате крупки признаны массовым кормом для выращивания цыплят-бройлеров.

Оптимальным питанием цыплят в возрасте до 56 дней считаются крупки гладких и мелких фракций. Далее цыплята могут питаться гранулами, имеющими Ø 3,2 мм. Допускается сокращение кормления крупкой до 5-6 недель, если процесс выращивания ускоряется.

В рацион несушек, находящихся на батарейном содержании, можно вводить 3,2-миллиметровые гранулы либо крупную крупку в течение всего срока выращивания. Гранулированный корм для птиц — самый приемлемый и экономичный рацион, обеспечивающий высокую яйценоскость.

Взрослым особям показаны гранулы, имеющие в поперечнике 4,8 мм.

Круглые гранулы Ø 3,2; 4; 4,4; 4,8 мм изготавливают для кормления взрослой домашней птицы. Такого же размера комбикорм подходит для овец.

Высокую эффективность выпуска гранул дает английская матрица фирмы «Ричард Сайзер». Применение этой формы с отверстиями d 2,4 мм не требует операции измельчения, дающей 30-40 % фракций, вновь идущих в переработку.

Гранулы для крупного рогатого скота

В производство комбикормов входит также выпуск гранул для выращивания на мясо крупного рогатого скота. Этой категории животных предназначаются гранулы, длина которых чуть больше толщины. Пропорции могут быть следующими: если поперечное сечение 12,7 мм, то длина — 16 мм, при поперечнике 4,8 мм длина будет 6,3 мм. Ориентируясь на потребности хозяйств, длину гранул можно увеличить.

В зависимости от возраста животных выпускаются и используются гранулы разных конфигураций и величин. Комочки диаметров 3,2; 4; 4,4; 4,8 мм подходит телятам до трех месяцев. В стадии жизненного цикла от 3 до 6 месяцев рекомендуется комбикорм Ø 9,5; 12,7 либо 15,9 мм. В сроки, когда идет наращивание мясной массы (возраст особей 6-10 месяцев), предпочтителен корм диаметром 9,5; 12,7; 15,9 мм. Одновременно допускается давать телятам гранулированный корм квадратной конфигурации: 9,5*9,5; 12,7*12,7 и 15,9*15,9 мм. Гранулят диаметром 5 мм, длиной до 25 также производят для телят, а 9,5- и 12,7-миллиметровый используют в небольших порциях при откорме свиней.

При решении задачи быстрого производства говядины возможно использование гранул названных калибров и для питания телят в возрасте до трех месяцев.

Круглые и квадратные гранулы, d которых равен, соответственно, 19 мм и 19*19 мм, дают коровам в период, когда они продуцируют молоко. Брикетный корм разных объемов заготавливают при этом, чтобы применять как подкормку на выпасах.

Матрицы для производства разноразмерных гранул выпускает фирма «Сокам» (Франция). На выходе можно получать предназначенные для птицы, КРС и других домашних животных гранулированные смеси следующих диаметров:

- 3 мм — цыплятам и молодым несушкам;

- 4 мм — курам;

- 5 мм — кроликам;

- 7 мм — телятам, овцам, кроликам;

- 16,5 и 23,5 мм - взрослому КРС, лошадям.

Гранулы квадратной формы размером 14*14 мм также производят для коров, быков, лошадей.

Основным питанием для крупного рогатого скота, выращиваемого на фермах, является специальный корм для животных. От качества питания зависит скорость набора веса скота и даже вкусовые качества мяса. Если учитывать, что в России многие занимаются и коров, а также , корма российского производства для них очень необходимы. Особенно выгодным является производство травяной муки.

Чтобы повысить продажи вашей продукции, необходимо при изготовлении придерживаться установленных норм ().

Немного о документах

Законное ведение бизнеса предполагает регистрацию . Подходит . Для оформления производства кормов для животных соберите некоторые документы:

- устав организации;

- договор об учреждении (заключается между теми, кто создает фирму);

- заявление о государственной регистрации (Р11001).

Кроме того, уплатите госпошлину в размере 4 000 руб.

Эти документы подайте в налоговую службу. Ваша заявка на открытие бизнеса будет рассмотрена в течение 5-ти дней.

Чтобы сбывать корм оптом, получите сертификат качества . Для этого необходимы:

- анализы образцов;

- ветеринарное свидетельство;

- пакет документов, включающий документы о регистрации бизнеса;

- заявление для Роспотребнадзора о получении сертификата.

Сертификация проходит около 30 дней.

Направленность бизнеса

Производство травяной муки в гранулах как бизнес ориентировано на сельскохозяйственные организации и фермерские хозяйства. За последними данными они насчитывают 11 225 000 и 979 000 соответственно голов крупного рогатого скота.

Производство травяной муки в гранулах как бизнес ориентировано на сельскохозяйственные организации и фермерские хозяйства. За последними данными они насчитывают 11 225 000 и 979 000 соответственно голов крупного рогатого скота.

К нему относят:

- коровы;

- быки, бычки;

- волы;

- телята;

- тёлки, первотёлки, нетели.

Вы можете также ориентировать производство зеленого корма для кормления лошадей, даже .

Большинству сельскохозяйственных животных необходим травяной корм, который является главным источником витаминов. Так как климат нашей страны позволяет животным употреблять свежую траву только с весны до осени, сложилась давняя традиция заготовок высушенной травы (сена) на зиму.

Несмотря на долговечное использование этого метода, он имеет ряд недостатков:

- длительное время заготовки;

- необходимость большого физического труда;

- надобность просторного помещения под сушку;

- потеря питательных веществ.

К счастью, технологии не стоят на месте, потому уже разработано и активно используется производство травяной муки и травяных гранул. Технология изготовления этого корма достаточно проста, затрачивается минимум времени, а главное – сохраняются все питательные вещества!

Изготовление травяных гранул

Травяные гранулы – это натуральный белково-витаминный корм для животных и птицы, который получают из измельченной и высушенной травы при помощи гранулирования. Травяная мука получается после сушки при высокой температуре и перемалывания травы в муку. Гранулирование обеспечивает лучшее хранение корма.

Травяные гранулы – это натуральный белково-витаминный корм для животных и птицы, который получают из измельченной и высушенной травы при помощи гранулирования. Травяная мука получается после сушки при высокой температуре и перемалывания травы в муку. Гранулирование обеспечивает лучшее хранение корма.

Такой корм по энергетической ценности очень близок к концентрату, ведь он имеет в 1 кг:

- около 0,9 кормовых единиц;

- до 140 г перевариваемого протеина;

- до 300 мг каротина;

- витамины Е, К, группы В;

- аминокислоты.

Гранулы используются как добавки к корму или как основной корм.

Как дополнительным кормом, гранулами дополняют основной, но для каждого животного этот показатель разный:

- крупный рогатый скот – 30-40% рациона;

- свиньи – 10-15%;

- овцы, лошади – 80%.

Как любой продукт, травяные гранулы имеют несколько видов. Они отличаются по качеству и количеству каротина (чем больше каротина, тем питательнее корм). Это влияет на стоимость корма, потому для лучшего сбыта предлагайте различные виды по разной стоимости.

Форма гранул небольшая – диаметр 2,4-20 мм, длина – 15-28 мм. Более мелкие дают молодой птице, чуть большие – взрослой птице, большие – крупному рогатому скоту, лошадям, свиньям.

Сырьем для корма запасайтесь в летний период. Подбирайте кормовые культуры, которые можно убирать в разные периоды.

Подходящее сырье для вашего бизнеса:

- Многолетние бобовые травы . Преимущество таких культур в повышенном содержании витаминов, различных минеральных веществ и переваримого протеина. Отсюда – высокие питательные свойства. Предпочтительно запасаться люцерной и красным клевером. Часто к ним примешивают злаковые травы.

- Злаковые травы , их зачастую примешивают к многолетним бобовым в меньшей пропорции.

Не переусердствуйте с добавлением менее питательных трав, ведь ваша продукция будет проходить сертификацию качества и получать подтверждение питательности корма. Плохие показатели навредят бизнесу.

Технология производства корма

При производстве травяной муки и травяных гранул четко соблюдайте процесс:

При производстве травяной муки и травяных гранул четко соблюдайте процесс:

1. Скос травы . Урожай травы всегда больше, чем урожай зерна – это еще один плюс в бизнес план по производству кормов в виде травяных гранул или муки.

Обратите внимание, что во время скашивания травы, а также ее погрузки, вы безусловно будете нести потери. Главное, чтобы они не превышали 2% от общей массы.

2. Первичное измельчение травы при котором происходит смешивание разных растений в одну массу;

От качества измельчения травы зависит качество сушки и экономия топлива, соответственно, экономия бюджета бизнеса.

Допустимые размеры измельченных частичек:

- 80% массы - частицы в 30 мм;

- 20% массы - частицы не более 110 мм.

3. Транспортировка измельченной массы. Минимизируйте потери измельченной травы путем использования сетчатых бортов в транспорте. Также следите за тем, чтобы сырье на загрязнилось.

Максимальное время между скашиванием и сушкой - 3 часа. Если дольше, трава начнет терять все полезные вещества, а значит ваш продукт будет ненадлежащего качества.

4. Сушка – очень важный процесс, от соблюдения которого зависит качество вашей продукции. Трава высушивается очень быстро (всего за несколько секунд) до 9-12% влажности;

Температура нагрева травы - до 70°С.

Потеря каротина должна быть не более 5%.

5. Помол для получения муки. Здесь очень важно учитывать процент каротина. Если корм искусственно выращен, к нему применяют технологию добавления антиоксидантов. Этот процесс позволяет сократить потерю каротина.

6. Гранулирование – этап, благодаря которому в продукте сохраняются все полезные вещества, к тому же транспортировка становится более удобной.

Требования к гранулам (согласно ГОСТу 18691-88):

- диаметр - 3–25 мм;

- длина - до 2-х диаметров;

- плотность - 600–1 300 кг/м3;

- крошимость - до 12%;

- доля сухого вещества - 85–90%.

После изготовления гранул их нужно остудить в течение 15 минут, чтобы минимизировать потерю каротина (до 5%).

7. Упаковка и хранение корма . В зависимости от способа реализации зависит упаковка продукции:

- крафтовые мешки по 30–50 кг. - розница и мелкий опт;

- мешки “big bag” по 1 000 кг - средний опт;

- погрузка в транспорт без расфасовки по мешкам – крупный опт.

Технологии производства кормов довольно простые, с этим у вас не возникнет никаких проблем при открытии бизнеса.

Помещение под производство и персонал

Завод по производству кормов для животных должен соответствовать некоторым показателям:

- Большая территория, ведь оборудование для травяной муки занимает довольно большую площадь (около 250 кв. м.) + необходимо помещение под хранение готового корма и запасов сырья;

- Затемненное помещение для хранения, чтобы не разрушать каротин;

- Высота потолков – от 4-х метров;

- Температура в цехе – от +2 до +4ºС;

- Влажность воздуха 60–75%;

- Наличие хорошей вентиляции;

- На складе проходы между штабелями около 1 м, между стенками помещения и рядами - не менее 0,7 м;

- Высота потолков - от 4-х м;

- Площадь под оборудование - 250 кв.м.

Бизнес производство кормов нуждается в рабочей силе, потому наймите персонал. Каких либо особых знаний не нужно, просто распределите обязанности между работниками, проведите мини-обучение. Наймите 3-х работников в одну смену.

Оборудование для изготовления гранулированного корма

- Оборудование для скоса травы (одновременно производит измельчение):

- самоходные кормоуборочные комбайны: подойдут «Дон-680», «Марал-125» или КСК-100А;

- полунавесные кормоуборочные комбайны: «Полесье-3000»;

- кормоуборочные комплексы.

- Конвейер подачи сырья;

- Измельчитель травы;

- Оборудование для сушки:

- сушильные агрегаты: производительность - 0,5–1,5 т/час;

- низкотемпературные сушилки (нагрев воздуха до 130°С) ускоряют процесс сушки. без потери качества продукта.

- Циклон;

- Дробилка травы;

- Гранулятор;

- Транспортер охлаждения корма. Гранулы охлаждаются от вентилятора и направляются на стол рассева. Происходит отделение гранул от мелких частиц, которые отправляются обратно в гранулятор.

- Аппарат для фасовки, включающий весы. Крафтовые мешки наполняются гранулами, после чего упаковываются с помощью мешкозашивочных машин .

- Универсальный погрузчик для перемещения и погрузки мешков с кормом.

Некоторые производители предпочитают до начала сушки делать провяливание травы, но в таком случае понадобится дополнительное оборудование.

Видео: процесс получения гранул из травы

Затраты на бизнес

Затраты для производства 1 тонны травяной муки , с которой будут изготовлены гранулы.

Сырье:

3 тонны травы = 2 500 руб.

Виды топлива для сушки :

- электрическая мощность - 154,25 кВт = 500 руб.;

- газ - 86 нм3/ч = 200 руб.;

- дрова - 80 кг = 150 руб.

Фонд оплаты труда:

1 тонна = 350 руб. на зарплату

Дополнительные затраты бизнеса = 700 руб./т.

Итого, основные показатели бизнеса:

- себестоимость муки - 4 000 руб.

- оптовая стоимость - 10 000 руб.

- оптовая стоимость гранулированного корма -14 000 руб.

Затраты на бизнес по производству корма

Для разных масштабов производства потребуются разные вложения в оборудование:

- 0,5 т/час – 3 500 000 руб.;

- 3 т/час – 9 300 000 руб.

Если организовать домашний бизнес без использования полной линии производства и аренды помещений, вам достаточно около 700 000 руб.

Если открывать полноценное производство травяной муки в гранулах, затраты будут другие. Ниже приведены средние показатели с учетом закупки травы.

Линия оборудования для производства гранул:

- производительность 0,5 тонн гранул/час - 3 500 000 руб.;

- производительность 1,5 тонн гранул/час - 6 300 000 руб.;

- производительность 3 тонн гранул/час - 9 500 000 руб.

Линия оборудования для производства рассыпного продукта:

- производительность 0,5 тонн гранул/час - 2 000 000 руб.;

- производительность 1,5 тонн гранул/час - 4 000 000 руб.;

- производительность 3 тонн гранул/час - 5 000 000 руб.

К стоимости оборудования добавьте затраты на доставку и монтаж оборудования, обучение персонала.

После первоначальных затрат, к ежемесячным расходам бизнеса будут относиться:

- закупка сырья;

- зарплаты работникам;

- коммунальные платежи;

- налоги;

- дополнительные расходы.

Итого: около 750 000 руб. в месяц.

Рентабельность и окупаемость бизнеса

1 тонна гранул в час = 12 000 руб.

6 тонн в день = 72 000 руб.

120 тонн в месяц = 8 640 000 руб.

Чистая прибыль бизнеса составляет около 7 500 000 руб.

1.1. ОСНОВНЫЕ СПОСОБЫ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ

Превращение дисперсных материалов в гранулы (зерна) с заданными физико-механическими свойствами может осуществляться различными способами.

В соответствии с ГОСТ 21669-76 в комбикормовой промышленности приняты следующие термины и определения.

Комбикорм - сложная однородная смесь очищенных и измельченных до необходимой крупности различных кормовых средств и микродобавок, вырабатываемая по научно обоснованным рецептам и обеспечивающая полноценное кормление животных.

Комбикорм-концентрат - комбикорм с повышенным содержанием протеина, минеральных веществ и микродобавок, скармливаемый с зерновыми, сочными или грубыми кормами для обеспечения биологически полноценного кормления животных.

Полнорационный комбикорм - полностью обеспечивающий потребность животных в питательных, минеральных и биологически активных веществах.

Гранулированный комбикорм - в виде

плотных комочков определенной формы и размеров.

Брикетированный комбикорм - в виде

плиток геометрически правильной формы определенных размеров.

Комбикормовая крупка - готовый продукт, получаемый измельчением гранулированного комбикорма.

Комбикормовая крошка - продукт, образую - IIIимея при разрушении гранулированных,- брикетированных комбикормов и комбикормовой крупки в процессе их производства, транспортирования и хранения.

В технической литературе, особенно в зарубежной, час - м| при описании процессов гранулирования и характерис - пмі основного продукта используется и другая термино - ми мя, в частности: пеллеты - гранулы, вафли - брике - M. I и другие. Однако широкого практического применения казанная терминология не нашла.

Известны принципиально различные способы связывй - ния сыпучих материалов в агрегаты - окатывание (накатывание) и прессование (брикетирование, таб - летирование, гранулирование). Выбор способа и средств для уплотнения дисперсных сред зависит от физико-механических свойств исходного материала и требований к показателям качества конечного продукта.

Ниже рассматриваются основные схемы технологических процессов гранулирования, принципы работы машин, отдельные конструктивные и кинематические особенности их рабочих органов, а также факторы, влияющие на процесс и качество продукции.

Гранулирование окатыванием - разновидность структурной нарастающей грануляции - можно сравнить с процессом образования снежного кома. Существуют теории послойного накатывания (процесс сухого гранулирования) и теория поверхностного натяжения (процесс влажного гранулирования). Основной отличительной особенностью процесса является перемещение (окатывание) гранулируемой массы по поверхностям аппарата, его рабочих органов и самого материала. Следовательно, при гранулировании этим способом происходит выбор самых благоприятных возможностей сцепления частиц порошка.

Кинетику процесса и механизм гранулообразования можно выяснить при изучении работы барабанного аппарата. Поступающий во вращающийся горизонтальный или наклонный барабан сыпучий материал при входе обрабатывается высокодиспергированной жидкостью, в большинстве случаев водой или водными растворами других веществ. Поэтому одним из основных условий образования гранул является гидрофильность сырья. При смачивании частицы порошка соединяются посредством, адсорбционных, капиллярных и сил поверхностного натяжения, окатываются по поверхностям аппарата, друг друга и внедряются в гранулы на конечной стадии* процесса. В результате продукт приобретает шарообразную форму, определенную плотность и размеры.

Гранулирование окатыванием осуществляется в цирку - ляционно-перекатывающем потоке обрабатываемого сыпучего вещества на барабанных, тарельчатых (дисковых), конических, лопастных или в развитом циркуляционном потоке вещества на вибрирующих и других подобных аппаратах. При окатывании большинство материалов необходимо увлажнять или добавлять к ним связующие компоненты. Технико-экономические показатели технологии и

качество готового изделия зависят от физико-химических свойств исходного материала, технологических и конструктивных факторов процесса и применяемого оборудования.

Серийное оборудование для окатывания пищевых и других сыпучих материалов малопроизводительно (до 1 т/ч), имеет большие металлоемкость и размеры.

Гранулированный комбикорм на дисковом грануляторе впервые в стране был изготовлен Институтом горючих ископаемых (ИГИ) в 1964 г. на Новотульском металлургическом заводе. В последующие 1965-1966 гг. ИГИ совместно с ВНИИ зерна провели опыты по гранулированию комбикормов на дисковых грануляторах диаметром 1500 и 3000 мм. Исследованиями установлено влияние крупности частиц рассыпного комбикорма на гранулообразование, основные этапы технологии и режимы гранулирования.

На Братцевской птицефабрике эксплуатировался цех по производству гранулированных комбикормов для цыплят, взрослой птицы и рыб методом окатывания.

Основными этапами технологического процесса при гранулировании комбикормов указанным способом являются: измельчение комбикорма до необходимого размера частиц, дозирование и увлажнение, накатывание увлажненного комбикорма на дисковом грануляторе, сушка гранул на специальных установках и сортирование гранул по фракциям.

Основные недостатки - это низкая (до 1 т/ч) производительность линии при значительных габаритах основного технологического оборудования (диаметр гранулятора 3 м), высокая энергоемкость, вызванная необходимостью измельчения комбикорма до размера частиц не более 0,3 мм и увлажнения до 40-42% с последующей сушкой і ранул до 14-15%, незначительное по сравнению с рассыпным комбикормом увеличение объемной массы готово - ю продукта. Кроме того, гранулы неоднородны по размеру (от 2 до 30 мм) и составу и со сравнительно большей вы - mi, таемостью питательных веществ.

Институтом технической теплофизики АН УССР разра - fioi. jna установка УСГ-1, принцип работы которой основан на методе скоростного окатывания. Составными частями мтаповки являются: собственно скоростной гранулятор, <мльсатор для приготовления эмульсий или растворов,

< сміїїопное устройство для сушки гранул в псевдоожиженном слое и классификатор, разделяющий гранулы на тре - г. и"мыс фракции. Оборудование предназначено для грану - .пфоиания различных порошкообразных материалов: мед

препаратов, алмазных порошков, катализаторов, удобрений и комбикормов. Размеры получаемых на установке гранул колеблются от 0,3 до 6 мм. Установка УСГ-1 с 1977 г. эксплуатируется в рыбколхозе «Банга» Латвийской ССР.

Гранулирование прессованием - один из наиболее распространенных’ в промышленности способов связывания сыпучих материалов в агрегаты, который относится к типичным процессам, направленным на получение определенной структуры с помощью внешних механических воздействий. Для этой цели применяют формирующие (прессующие материал в закрытой матрице), прокатывающие (прессующие материал между валками) и выдавливающие установки. Сущность процесса - объемное сжатие и сдвиг прессуемой смеси, в большинстве случаев ее пластификация и структурирование и затем формирование массы в гранулы.

Брикетирование основано на принципе формования материалов в замкнутом объеме с целью придания ему строго определенных форм и размеров. Основной операцией, обеспечивающей необходимое уплотнение исходных продуктов, является прессование. Процесс характеризуется оптимальными значениями достигнутых параметров давления и скорости прессования, имеющими первостепенное значение для технико-экономических показателей технологии и качества иізделия (Мартыненко Я. Ф., 1975, и др.).

В технике применяют прессы периодического действия (штемпельные, рычажные, карусельные, гидравлические и др.) и непрерывного ротационного принципа (кольцевіле, вальцовые). Наибольшее распространение получили вальцовые прессы, отличающиеся простотой конструкции, малой металло - и энергоемкостью, высокой производительностью.

Прессованием на вальцовых прессах вырабатывают брикетированные уголь, древесину, пластмассы, металлоизделия, пищевые продукты и др.

Этим способом получают также на межколхозных комбикормовых предприятиях брикеты для крупного рогатого скота, в состав которых входят измельченная солома, травяная резка, сухой свекловичный жом, концентраты и меласса. Брикетированные комбикорма выпускают как круглой формы диаметром до 130 мм, так и в виде плиток овальной или прямоугольной формы размерами 35Х Х35 мм, 40X60 мм, трапециевидные брикеты сечением 30X40 мм, 55X65 мм и др. Энергоемкость процесса брикетирования на 40-50% ниже по сравнению с гранулированием, что объясняется возможностью использования рассыпного комбикорма с размером частиц более 10 мм (Б$-

ляевский Ю. М., Сазонова ї. Н., 1977; Артюшин A. A., Рей - ссвич А. А., 1980, и др.).

С 1964 г. в ряде хозяйств Белоруссии для кормления рыбы применяли брикетированные корма. Механизированные линии по их приготовлению размещены непосредственно в рыбоводных хозяйствах. Они состоят из измельчителя зеленой растительности, двух кормораздатчиков, кормосме- сителя и торфобрикетного пресса. Брикеты получают массой 0,09-0,1 кг, влажностью до 18% и плотностью более единицы. Крошимость брикетов не превышает 5%, а водостойкость находится в пределах 2,5-3 ч. Важным является и то, что при изготовлении брикетированных кормов в их состав вводят до 10-35% местного сырья, зеленую массу, отходы различных производств.

Гранулирование выдавливанием, в зависимости от технологии подготовки исходного порошкообразного материала, может осуществляться двумя способами - влажным и сухим. При влажном гранулировании прессуемую массу с помощью дисперсионной среды (вязкие жидкости, вода) вначале переводят в пастообразное спластифициро - панное состояние, а затем подвергают формованию и кристаллизации.

Первый цех по производству гранулированных комбикормов способом влажного прессования в нашей стране был введен в эксплуатацию в 1956 г. на Саратовском комбикормовом заводе. Технология выработки гранул включала контрольное просеивание комбикорма, увлажнение горячей водой до 33-37% для образования тестообразной массы, прессование смеси, сушку гранул до стандартной влажности, охлаждение и просеивание гранул. Для этого использовали шнековые прессы, применяемые в макаронной промышленности МПД-11, ГМП-ТА *и шахтную сушилку непрерывного действия ВИС-2. Цех вырабатывал гранулированный комбикорм для кур-несушек. Вследствие небольшой производительности шнековых прессов (до L"00 кг/ч) и значительной энергоемкости процесса указанная технология не нашла широкого применения.

Из-за значительной энергоемкости, отсутствия специального оборудования и недостаточной разработки технологии влажное гранулирование комбикормов промышленно - I о внедрения у нас в стране не нашло. За рубежом влажное прессование рекомендуют применять, в основном, при из - ютовлении гранулированных кормов для форели. Целесообразность этого способа объясняется физическими свойствами прессуемой массы, влажность которой превышает

30% йз-за наличия в корме До 50% отходов Мясо-Молочной промышленности.

В Японии и в ряде других стран для промышленного выращивания ценных пород рыб и животных, а также для домашних животных в небольших количествах вырабатывают корма методом таблетирования. Этот способ прессового представляет собой непосредственное формование сыпучих продуктов в таблетки заданных размеров и формы. В связи со спецификой механизма таблетирования продукт значительно уплотняется, в результате увеличивается его прочность. Таблетируемые комбикорма продолжительное время не раскисают в воде и сохраняют питательную ценность. Имеющиеся в промышленности наиболее распространенные эксцентриковые (ударные) и ротационные таблетирующие машины малопроизводительны, а технологический процесс, из-за необходимости тонкого измельчения прессуемой массы, энергоемок.

Известны таблетирующие машины ряда зарубежных фирм, выпускающие таблетки, покрытые специальными пленками. Способ покрытия пищевых продуктов и других изделий пленкообразующими веществами находит все большее распространение в мировой практике. За рубежом с этой целью применяют пленкообразующие полимеры, высокобелковые вещества, технические жиры и др.

В нашей стране работы по увеличению водостойкости гранулированных комбикормов для рыб путем покрытия их поверхности гидрофобными веществами проводили ВНИИКП, ВНИИПРХ, Львовский ордена Ленина политехнический институт (ЛОЛПИ) и др. Были опробованы такие вещества, как крахмал, технический жир, парафин, бентонитовые глины, поливиниловый спирт и др. Однако гранулы с искусственным покрытием имеют ряд недостатков, снижающих эффективность их производства и использования. Недостаточно разработана и технология обработки гранул различными пленкообразующими веществами. В результате, несмотря на определенный интерес и перспективность, промышленного применения указанный способ также не нашел.

Наибольшее распространение, как в нашей стране, так и за рубежом, получил способ сухого гранулирования комбикормов. После контроля по примесям рассыпной комбикорм подается в прессующую установку, где обрабатывается паром и посредством выдавливания смеси через отверстия матрицы формуется в гранулы, которые после охлаждения на специальной колонке и просеивания поступают в склад готовой продукции. Режимы прессования подбирают из расчета обеспечения технической производительности установки при требуемых показателях качества гранул. В охлажденных гранула», в зависимости от их назначения, допускается наличие до 5-10% мелких частиц (проход сита с отверстиями диаметром 2 мм) комбикорма. При необходимости из гранул вырабатывают крупку.

Технология сухого прессования имеет ряд преимуществ но сравнению с другими способами гранулирования: наличие высокопроизводительного (до 10-30 т/ч) прессующего оборудования при относительно небольших расходах электроэнергии (15-20 кВт-ч/т). Кроме того, обработка паром способствует достижению требуемых санитарно-гигиенических показателей качества комбикормов.

В настоящее время способ сухого гранулирования применяется в комбикормовой промышленности при производстве продукции для всех видов сельскохозяйственных животных, птицы и рыб.

Наличие собственного гранулятора помогает в значительной степени сэкономить на покупке гранулированных кормов, которых для содержания большого хозяйства нужно не так уж и мало. Чтобы купить собранный на заводе аппарат, также придется немало потратиться. Такое приобретение со временем все же окупит себя. Но зачем тратить значительные денежные суммы, если вполне возможно собрать гранулятор кормов своими руками?

Особенно удобно собрать аппарат тем фермерам, которые являются новичками в своем деле и еще не уверены до конца в том, что разведение хозяйства это точно то, чем они хотят заниматься. Ведь в таком случае тратить большие суммы денег на покупку изготовленного в заводских условиях гранулятора просто бесполезно.

Верхняя часть гранулятора должна иметь отверстие, в которое будет всыпаться сырье. Далее происходит продавливание сырья через отверстия матрицы, благодаря чему на выходе сырье гранулируется. В корпусе гранулятора предусматривается отверстие, предназначающееся для ссыпания гранул наружу.

При разведении кроликов гранулятор можно сделать из обычной мясорубки. В таком случае ролики, предназначенные для продавливания сырья, заменяют на шнек. Но такой вариант гранулятора подойдет только в случае необходимости изготовления не твердых кормов – в идеале для смешивания травы с кормами. Так как в противном случае самодельно изготовленная конструкция может не выдержать подаваемой нагрузки, и не исключены проблемы с двигателем или же поломки стока. Помимо этого в указанном аппарате очень удобно соединять корма для животных с различными питательными и витаминными добавками.

Помимо трав в грануляторе можно изготавливать комбинированные питательные корма. В ход могут идти даже ветви плодовых деревьев. Но такую нагрузку сможет выдержать только гранулятор с встроенной плоской или цилиндрической матрицей, так как у них мощность выше.

Пошаговая инструкция сборки гранулятора с плоской матрицей

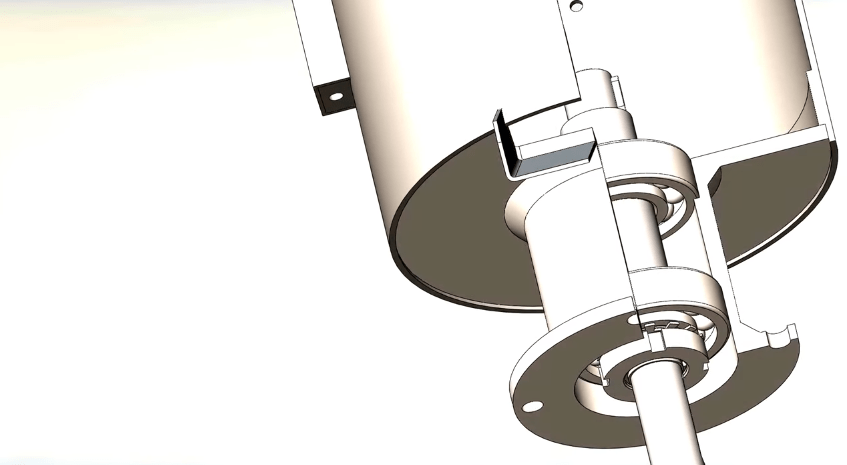

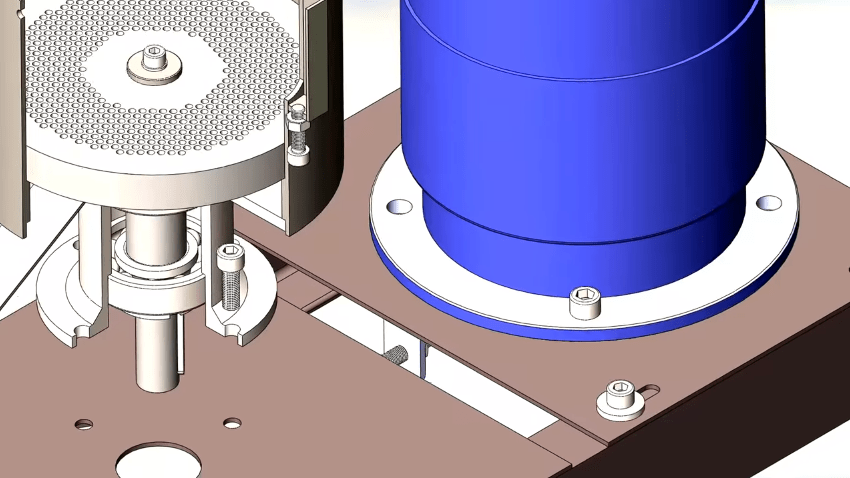

Гранулятор состоит из следующих элементов:

- каркас;

- корпус;

- двигатель;

- рабочий узел (включает в себя редуктор, основной вал, плоскую матрицу и цилиндрические катки).

Для изготовления некоторых деталей гранулятора необходимо подготовить такие материалы :

- стальные или металлические листы;

- металлические уголки;

- лист жести;

- толстый литой металлический лист (пригодится при самостоятельном изготовлении матрицы);

- ролики, имеющие зубчатую поверхность (выполняют роль катков);

- сварочный аппарат и защитная маска к нему.

Видео — Как это работает? Гранулятор с плоской матрицей

Самостоятельное изготовление указанного аппарата осуществляется по следующей инструкции.

Шаг 1. Подготовьте каркас – он должен быть крепким и надежным. Ведь во время работы ему придется выдерживать значительную нагрузку: сильные вибрации и вес сырья. Для изготовления можно использовать металлические уголки. В случае их отсутствия станина может быть сварена из стали. Подойдут листы прямоугольной формы. Сечение листа должно быть равным 25 х 40 мм. Используя болгарку, его раскраивают на отдельные элементы, а после этого собирают из них необходимое основание для гранулятора и соединяют все части между собой, используя сварочный аппарат. Каркас должен иметь форму рамы. На нем будут далее закрепляться все остальные части гранулятора.

Если необходимо, чтобы аппарат возможно было передвигать с места на место, к нижней части каркаса можно прикрутить несколько колесиков на каждой нижней стороне металлической рамы.

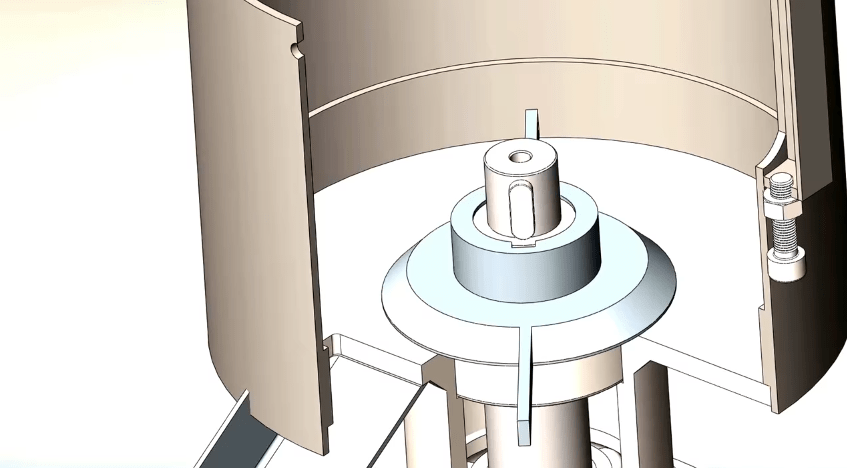

Шаг 2. После подготовки каркаса гранулятора, на нем необходимо правильно закрепить рабочий узел. В него входит редуктор, а также матрица и несколько шестеренок. Матрица также может быть изготовлена самостоятельно. Для этого можно использовать литой металлический диск, толщина которого будет более 8 мм. Но при желании данную составляющую можно и приобрести в специализированном магазине.

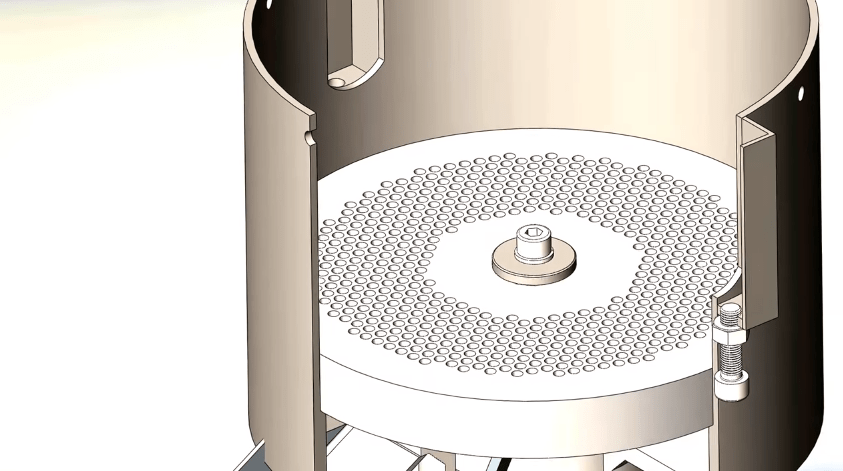

Шаг 3. По всему периметру указанного металлического диска проделывают отверстия, толщина которых должна составлять около 10 мм. Важно чтобы ширина подготавливаемых отверстий соответствовала размеру пеллет. Отверстия необходимо проделывать в виде усеченного конуса – тогда обжимание кормовых гранул будет происходить постепенно. Тогда независимо от типа используемого сырья гранулы будут иметь более высокое качество благодаря повышенной плотности.

Видео — Замер зенковки матрицы гранулятора

Шаг 4. В середине подготовленной плоской матрицы необходимо проделать также дополнительное отверстие с пазом, предназначающееся для крепления матрицы на основной вал. Паз позволит сделать крепление более надежным. Редуктор устанавливается в нижнюю часть корпуса будущего гранулятора. Прикрепить его необходимо используя шпонку. Функция редуктора заключается в подаче двигательной силы от установленного двигателя к валу, который в свою очередь отвечает за вращение матрицы и катков. А уже к установленному редуктору крепится вал (перпендикулярно относительно редуктора).

Шаг 5. Готовую плоскую матрицу необходимо установить в корпус гранулятора, на установленный вал. Изготовить корпус можно из жестяной трубы.

Ее размер подбирается в соответствии с размером матрицы, учитывая, что последняя должна вращаться в нем беспрепятственно. Это значит, что между стенками полого корпуса и самой матрицей должен существовать небольшой зазор. Саму матрицу устанавливают на одном уровне с верхней гранью корпуса гранулятора. Ее верхняя поверхность должна образовать одну ровную плоскость с гранью корпуса. Крепеж матрицы может быть подвижным или неподвижным и тогда вращаться будут лишь катки, прожимая сырье в отверстия матрицы. А можно сделать подвижными и матрицу, и катки – тогда производительность собираемого агрегата значительно повысится.

Шаг 6. Редуктор аппарата и его корпус последнего соединяют друг с другом при помощи болтов. Но чтобы такой крепеж был возможен, по обеим внешним сторонам редуктора приваривают металлические «ушки» и сверлят в них отверстия для будущего крепежа. В дальнейшем при каких-либо засорениях изготовленный самостоятельно аппарат можно будет беспроблемно разобрать и прочистить все детали.

Шаг 7. Над матрицей, в перпендикулярном положении относительно основного вала и редуктора, устанавливают цилиндрические катки.

Катки или ролики

Их предназначение заключается в продавливании сырья через конусообразные отверстия, имеющиеся в матрице. Размер катков должен быть соответствующим размеру установленной матрицы – они должны продавливать поступаемое сырье абсолютно через все отверстия, имеющиеся в литом диске. Их крепят к валу при помощи подшипников. Необходимую силу прижатия цилиндрических катков к матрице регулируют благодаря установленной на них гайке с резьбой.

Шаг 8. Над плоской матрицей и установленными над ней катками располагают емкость для засыпания первоначального сырья. Его можно сварить из тех же стальных листов. Форма загрузочного отверстия не имеет значения – она может быть квадратной, прямоугольной, трапециевидной или конусообразной. С этой целью можно использовать и обычное металлическое ведро, вырезав болгаркой его днище. Размеры данного загрузочного отсека обычно как раз рассчитываются на загрузку одного ведра сырья.

Шаг 9. После того, как собрана основная конструкция гранулятора, можно приступать к крепежу электрического мотора с необходимой производительностью – она должна составлять не меньше, чем 25 кВт. Если у вас нет нового двигателя, смело можете использовать мотор от исправного пылесоса. Также может подойти двигатель от стиральной машины. Электрический мотор соединяют с редуктором, который в свою очередь заставляет двигаться вал. Осуществляют данное действие с использованием ременного или цепного привода. После прикрепления электрического двигателя, необходимо тщательно проверить все крепежи. Так как во время работы плохо прикрепленный двигатель может просто сорваться с конструкции, и повлечь за собой срыв других деталей.

Шаг 10. Для удобства к корпусу гранулятора можно приварить металлический короб, предназначающийся для готовых гранул. Для того чтобы гранулы можно было удобно ссыпать из аппарата в какую-либо емкость, в коробе можно сделать открывающуюся дверцу с защелкой или придумать другое приспособление. Но если нет желания лишний раз возиться, готовые гранулы можно собирать в любую подходящую для этого тару – достаточно просто подвинуть ее так, чтобы из корпуса гранулятора все ссыпалось в нее и не рассыпалось по полу.

Чертежи. Пошаговая сборка гранулятора

4. Установка шайбы

Видео — Гранулятор с плоской матрицей

Как определиться с размерами гранулятора

То, каких размеров гранулятор вам необходим, зависит от количества содержащихся животных. Если диаметр используемой матрица и ширина корпуса не превышают 35 см, то производительность гранулятора будет минимальной и подойдет такой аппарат лишь для небольшого домашнего хозяйства.

Если же вы содержите свою ферму или просто количество животных питающихся кормами у вас значительное, стоит подбирать диск для изготовления матрицы размером не менее чем в 50 см по диаметру. Соответственно корпус гранулятора должен изготавливаться по таким же замерам – иметь ширину не менее 50 см, но при этом зазор между его стенами и установленной в корпусе матрицей должен быть минимальным.

Если размер матрицы превышает 50 см, производительность такого гранулятора будет значительно выше – за один час выход готовых гранул из него составит не менее 300 кг. Такая высокая производительность позволит быстро готовить корма для большого хозяйства, а также в короткие сроки подготовить значительные питательные запасы для животных на холодное время года.

Готовый гранулятор при желании можно покрасить. Но прокрашивать его можно только с внешней стороны, не затрагивая внутренние детали. Для покраски лучшим выбором станет краска в баллончиках. Запускать гранулятор можно лишь тогда, когда вы полностью убедитесь в том, что краска полностью высохла. Внутреннюю часть аппарата не рекомендуется прокрашивать. Так как во время работы краска будет счесываться засыпаемым и обрабатываемым в агрегате сырьем, а затем попадать в гранулы. Это может спровоцировать отравление животных, питающихся данным кормом.

Чтобы не запутаться во время изготовления гранулятора и не перепутать местами те или иные его составляющие, рекомендуется заранее подготовить чертежи, в соответствии с которыми будет происходить сборка аппарата. Это поможет значительно сэкономить время сборки и не запутаться. Важно проверить чертежи на правильность, и заранее перед началом сборки приготовить все потребующиеся детали конструкции.

Переделка мясорубки в гранулятор

Если у вас есть ненужная мясорубка, но необходим гранулятор кормов – можете просто переделать мясорубку. Для осуществления данной цели вам понадобится подготовить следующие элементы:

- матрица;

- каркас;

- электрический двигатель;

- ремень;

- шнек;

- 2 шкива.

Использовать можно старый корпус мясорубки. Но его необходимо немного видоизменить – срезать внутренние грани. К свободной части мясорубки прикрепляется толстая матрица с просверленными отверстиями. Устанавливается шнек, способствующий продавливанию загружаемого сырья сквозь конусообразные отверстия в матрице. С одной стороны шнек пропиливают под ввертыш. А снаружи на шнеке крепятся ножи, предназначением которых является дальнейшее дробление гранул на выходе.

Далее на мясорубке закрепляются 2 шкива, шнек, двигатель и ремень. Но последний должен быть обязательно без зубцов. Так как в случае засорения гранулятора на каком-либо и его участков, ремень будет проскакивать, что поможет уберечь собранный самостоятельно аппарат от перегорания и т.п.

Видео — Шнек

Всегда помните о том, что в самодельно изготовленный гранулятор можно помещать лишь то сырье, которое было высушено в специально предназначенной сушке и подроблено в специальной дробилке. Но не забывайте о том, что процесс гранулирования будет действительно удачным лишь тогда, когда загружаемое в агрегат сырье обладает влажностью от 10% до 12%.

Неоспоримая польза гранулятора

Комбикорм для животных, который находится в гранулированном виде, считается более питательным. Он лучше остальных типов кормов усваивается животными. А как следствие позволяет им расти и набирать вес намного быстрее, нежели те животные, которые питаются обычными кормами.

Гранулирование кормов позволяет создать уникальные питательные композиции, объединяющие в себе множество полезных элементов. Ведь в гранулятор можно засыпать не только зерновые культуры, но и растения. Это позволяет на выходе получить гранулы, богатые частицами используемых растений. Соответственно животные во время питания получат огромный запас витаминов, клетчатки, белка и растительных волокон. Также в таком виде корма содержатся значительные протеиновые запасы. Помимо этого имеются антиоксиданты и другие полезные элементы, с регулярным употреблением которых организмы животных крепнут намного быстрее.

Дополнительные возможности

Если на вашем участке скапливается большое количество древесных отходов, их также можно пустить на полезное дело, используя при этом самостоятельно изготовленный гранулятор. Скапливающуюся древесную стружку необходимо сначала подсушить, а затем пропустить через гранулятор. На выходе вы получите древесные гранулы, которые с легкостью и пользой можно использовать в отопительный сезон, конечно, если у вас в доме установлено печное или паровое отопление.

Древесные пеллеты тлеют дольше, а соответственно выделяют значительное количество тепла гораздо дольше, чем рубленые дрова. Использование такого вида топлива поможет значительно сэкономить на приобретение угля и дров.

Таблица. Сравнение затрат на отопление

| Площадь помещения, м кв. | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 700 | 1000 |

|---|---|---|---|---|---|---|---|---|---|---|

| 4,9 | 7,4 | 10,3 | 12,3 | 14,7 | 17,2 | 19,6 | 24,5 | 34,3 | 49 |

| 172700 | 25906 | 34542 | 43177 | 51800 | 60449 | 690084 | 86355 | 120800 | 172711 |

| 2396 | 3594 | 4792 | 5990 | 7189 | 8387 | 9585 | 11980 | 16774 | 23963 |

| 3,3 | 4,9 | 6,6 | 8,2 | 9,9 | 11,5 | 13,1 | 16,4 | 23 | 32,9 |

| 13,5 | 20,2 | 27 | 33,7 | 40,4 | 47,2 | 53,9 | 67,4 | 94,4 | 134,8 |

Достоинства самостоятельно изготовленного гранулятора

Собственноручное изготовление указанного аппарата позволяет:

- сделать аппарат передвижным (благодаря прикреплению к его основанию колесиков);

- изготовить гранулятор в зависимости со своими требованиями, учитывая количество содержащейся скотины и объем кормов, в котором они нуждаются;

- значительно сэкономить финансовые средства, учитывая стоимость покупки заводского агрегата и стоимость покупки каких-либо отсутствующих дома деталей для самодельной сборки;

- получить возможность самостоятельно изготовить малогабаритный аппарат, что поспособствует значительной экономии пространства в помещении, где будет располагаться гранулятор;

- получить возможность увеличения или уменьшения производительности гранулятора, в зависимости от нужд собственного животноводческого хозяйства;

- получить возможность использовать гранулятор не только по прямому предназначению, но и еще как машину для изготовления древесного топлива;

- в гранулятор можно переделать даже мясорубку.

Гранулятор кормов — очень удобное приспособление

Очень часто на фермах используют гранулированный корм для кроликов. Что он собой представляет? Это спрессованные гранулы, которые состоят из зерна, сена, минеральных и витаминных добавок. Используют их в качестве концентрированных кормов, особенно часто зимой. Они прекрасно заменяют обычное зерно и жмых.

Кормление такой едой кроликов очень выгодное, тем более можно хорошо регулировать состав пищи. Животные съедают практически весь корм, без остатков. Состав его сбалансированный, потому кролики прекрасно растут и не болеют. Гранулы покупают или изготавливают самостоятельно. Покупной корм достаточно дорогой, потому многие кролиководы предпочитают делать его сами. Для этого нужно иметь специальное оборудование, гранулятор или экструдер. Если кроликов на ферме много, оборудование достаточно быстро окупается.

Поскольку стоимость гранулята достаточно высокая, нужно точно рассчитать его потребности. Если в состав гранул входит трава, то они могут стать единственной едой для кроликов вне случки, и для крольчих, которые не вынашивают, и не кормят молодняк. При содержании сена в грануле в количестве 40% питательная ценность составляет 80-90 кормовых единиц. Бывают гранулы полностью травяные, их питательная ценность ниже, около 40 единиц.

Вне случки кроликам необходимо съедать около 180 грамм гранулированной еды. В период случки порцию увеличивают до 230 грамм. Беременной крольчихе необходимо 170-180 грамм гранулированного корма, но обязательно добавлять в рацион сено, около 70 грамм. Кормящая самка в первые десять дней после окрола должна получать 330 грамм гранул и 110 грамм сена. С одиннадцатого по двадцатый день порцию увеличивают до 440 и 190 грамм соответственно. С двадцать первого до тридцатого дня соотношение гранул и сена должно быть 560/200, а с тридцатого до сорок пятого – 700/230.

Чтобы рассчитать годичный запас, нужно суточную норму умножить на количество дней. Период случки длится приблизительно две недели или пятнадцать дней. Для остальных дней корм для самца рассчитывают в количестве 180 грамм в сутки. Беременность крольчихи – 150 дней. Кормит молоком самка около 200 дней в году. Тридцать голов молодняка, который теоретически должен появится в следующем году, съест приблизительно 420 кг гранул. Покупать впрок много кормов не стоит, они быстро портятся, что негативно сказывается на здоровье кроликов.

Как выбрать гранулированный корм

Состав гранулированного корма должен быть следующим:

- Волокна растений – 20-25%

- Протеины – 13-15%

- Жиры – до 2%

Для его изготовления используют зерна овса, кукурузы, ячменя, бобовые, люцерну, сено из луговых трав. Также в корм могут добавлять жмых из подсолнуха, овощи, минеральные вещества (мел, соль, костную муку и т.д.). Иногда в готовые гранулированные корма для кроликов могут добавлять витамины, их количество не должно превышать одного процента. По цвету гранулы можно определить ее состав. Если она светлая, желтого, серого или бежевого оттенка, значит в составе преобладают зерновые. Гранулы с травой имеют яркий зеленый цвет. Более насыщенный и темный оттенок зеленого свидетельствует о том, что в составе есть овощи.

Гранулы готового корма должны быть все одного цвета, так можно быть уверенным в стабильности их состава. Если в мешке разные гранулы, скорее они изготавливались отдельными партиями, а потом были смешаны.

Такой корм считается не очень качественным. По свей структуре гранулы должны быть плотными и не распадаться в руках. При транспортировке больших партий часть из них все равно крошится и в мешке образуется крупка, которую кролики поедают с неохотой. Чем меньше крупки, тем лучше гранулированный корм. Также в состав корма не должны входить красители или стимуляторы роста. На упаковке должен быть указан точный витаминный состав.

Как изготовить гранулированный корм своими руками

Изготавливать корм в гранулах самому выгоднее, кроме того, можно быть абсолютно уверенным в его составе. Для этого нужно иметь специальное оборудование – экструдер или гранулятор. Работает машина от электричества. Во время обработки зерно и сено нагревается до девяносто градусов и спрессовывается. На выходе получаются колбаски разного диаметра (в зависимости от размера насадки) которые легко разделяются на гранулы. Также не помешает иметь в хозяйстве дробилку для зерна и специальный измельчитесь для сена, так как в гранулятор можно загружать только измельченные компоненты.

Состав корма может быть разным. Подойдет гранулированная люцерна для кроликов, зерновые смеси, мешанки с добавлением жмыха и сена из луговых трав. Свежую траву не используют, так как в ней слишком много воды. Маленьким крольчатам в корм добавляют ацидофилин. Этот компонент хорошо регулирует пищеварения и падеж молодняка сводится к минимуму. Ниже приведены несколько рецептов смесей для изготовления гранулированного корма.

Смесь с травой

- Сено измельченное либо травяная мука – 35%

- Зерна овса или ячменя – 25%

- Жмых из подсолнуха – 20%

- Зерна кукурузы либо горошек – 15%

- Отруби, лучше всего из пшеницы – 5%

Зерновая смесь:

- Ячмень – около 30%

- Пшеничные зерна – 20%

- Жмых из подсолнуха – 10%

- Кукуруза – около 10%

- Овес – приблизительно 15%

- Горошек – 15%

Смесь с минеральными и витаминными добавками:

- Овсяные зерна – около 19%

- Ячмень либо кукуруза – тоже приблизительно 19%

- Шрот из сои – 13%

- Мука из рыбы либо мяса, в которой протеинов не больше, чем 70%

- Гидролизные дрожжи в качестве витаминной добавки – 1%

- Соль – пол процента

- Мука костная – около 1%

- Отруби из пшеницы – 15%

Можно воспользоваться и своими собственными комбинациями, в зависимости от сезона и потребностей кроликов. Изготавливают гранулированный корм только из сена, ботвы бобовых растений. Можно в гранулы добавлять высушенные овощи, морковку, кормовую свеклу, сухие обрезки. Корм не следует изготавливать в большом количестве, так как он портится. Лучше всего делать недельный запас. Кормление гранулированным кормом лучше сочетать с кормлением свежей зеленью, овощами и грубыми кормами типа веточек. Тогда кролики будут лучше развиваться.

- Боремся с пухопероедами у курочек Как обработать кур керосином и нашатырным спиртом

- История создания старуха изергиль максима горького презентация

- Конвенции Международной организации труда (МОТ) в регулировании трудовых отношений Конвенция мот трудовые отношения

- Как керосин стал лекарством и стоит ли его применять

- Что такое оперативное время при нормировании

- Закупка продуктов питания: пошаговая инструкция

- Личностные компетенции сотрудников: условия формирования и развития Примерами влияния через компетентность являются

Live Journal

Live Journal Facebook

Facebook Twitter

Twitter